| Infos | Herstellung | |

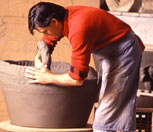

Ton gibt es auf der ganzen Erde Ton ist verwittertes Gestein. Durch Wasser, Hitze und Kälte, durch Druck und Bewegung wird es in immer kleinere Teile zerlegt. Ton besteht in seiner Hauptsache aus Silicium und Aluminium. Tonteilchen sind fein wie Staub, kleine Plättchen von höchstens 0,02 mm Durchmesser. Sie werden leicht vom Wasser weggeschwemmt und an Stellen ohne Strömung abgelagert. Auf ihrer Reise mit dem Wasser vermischen sie sich mit anderen Stoffen wie Eisenoxiden, Kalk, organischen oder pflanzlichen Zerfallsprodukten. Ihre Zusammensetzung und ihr Mischungsverhältnis untereinander bestimmen die Qualität des später benutzten Tones. Tonerden von unterschiedlichen Fundorten und aus unterschiedlichen Herkunftsländern weisen daher unterschiedliche Eigenschaften auf, die zu den meist charakteristischen Formen der jeweiligen Region führen und die sich nicht auf andere Herkunftsorte übertragen lassen. Diese Formen und Proportionen sind Ausdruck der jahrtausende alten Erfahrung im Umgang mit dem vorgefundenen Material und dem daraus entwickelten Stil-Empfinden (z. B. können nur an ganz bestimmten Orten in Italien Gefäße mit über 1 Meter Durchmesser gefertigt werden. Ton von anderen Herkunftsorten hält den beim Brennen entstehenden Spannungen nicht stand!). Terracotta heißt „gebrannte Erde” Bei den für Terracotta-Gefäße verwendeten Tonsorten handelt es sich meist um mausgraue, schmelzbare Erden, die nach dem Brand eine rot-bräunliche Färbung annehmen. Bevor die Gefäße in den Ofen kommen, müssen sie mehrere Tage, große Gefäße sogar mehrere Wochen lang, an der Luft trocknen. Doch selbst beim Brennen noch (Terracotta durchweg bei 970° C) gibt der Ton das in der Masse enthaltene physikalisch und chemisch gebundene Wasser ab. Dabei schrumpft das Gefäß und verliert ca. 10% seines Volumens! An dicken Stellen, an denen noch nicht genügend Wasser verdunsten konnte, können dabei noch vor der Durchhärtung des Materials sogenannte „Brandrisse” oder „Trocknungsrisse” entstehen. Sie sind beim Klopfen gegen das Gefäß leicht daran zu erkennen, dass das Gefäß nicht scheppert, sondern seinen vollen Klang hat. Diese „Risse” öffnen sich auch bei Belastung nicht weiter und stellen keine Gefährdung für die Haltbarkeit des Gefäßes dar. Auch im Frost können diese Stellen nicht weiter aufreißen, da sich Wasser in den Spalten nicht festsetzen kann. So entsteht aus Tonerde Terracotta oder Steingut-Keramik Die ursprünglichste Art der Herstellung von Gefäßen ist das Aufbauen von Tonsträngen. Nachdem die Erde manuell von Verunreinigungen und groben Steinen gereinigt wurde, wird sie durch den Zusatz von Wasser in die benötigte Plastizität gebracht. Streifen von Ton werden dann übereinander gelegt und die Zwischenräume verstrichen. Dabei muss sorgfältig darauf geachtet werden, dass es zu keinen Lufteinschlüssen kommt, die beim Brennen aufplatzen würden. Selbst große Gefäße von mehr als 1 Meter Durchmesser können auf diese Weise gefertigt werden. Verzierungen werden dann in einem zweiten Arbeitsgang aufgebracht. Die meisten der heute manuell herstellenden Betriebe benutzen Gipsformen, in die der Ton mit der Hand eingearbeitet wird. Oft existiert pro Artikel oder Topf nur eine Form, in der der Ton für mehrere Tage verbleibt und in der ihm aufgrund der Wasser aufsaugenden Eigenschaft des Gipses bereits die erste Feuchtigkeit entzogen wird. Danach wird der Gips entfernt und der Ton entsprechend nachgearbeitet. Stützen aus Holz halten den Ton während des weiteren Trocknungsprozesses in Form, wobei durch an kritischen Stellen aufgelegte Folien einem zu schnellen, ungleichmäßigen Trocknen entgegengewirkt wird. Insgesamt ist der Trocknungsprozess nach der Formung eine der kritischsten Phasen, die genau überwacht und begleitet werden muss. In der maschinellen Produktion wird der Ton vollkommen anders aufgearbeitet. Da die meist aus Stahl bestehenden Formen und Stempel durch Verunreinigungen und Steine beschädigt würden, müssen sämtliche Fremdpartikel in einem aufwändigen Verfahren ausgesiebt werden. Sodann wird der Ton neu konditioniert und in Portionen geschnitten. Unter Beifügung von Trennölen wird er mit hohem Druck in zum Teil rotierende, mehrteilige Formen gepresst. Auf großen Schieberegalen durchläuft das Gefäß sodann Wärmezonen, in denen es vorgetrocknet wird, bevor es in großen Brennkammern oder mehr als hundert Meter langen Tunnelöfen seine endgültige Festigkeit erhält. Das Herzstück ist der Ofen Während des Brennens im Ofen kristallisieren die Tonteilchen zu einer festen Struktur, deren Zellen zwar noch Wasser aufsaugen, aber nicht mehr durch Wasser gelöst werden können. Dabei verändert sich die Farbe von einem vor dem Brennen dunklen Grau zu einem orangenen bis roten Braun. Handgemachte Gefäße bekommen aufgrund ihres hohen Mineralanteils eine olivgraue bis aschweiße Patina. Sie ist von der jeweils unterschiedlichen Zusammensetzung innerhalb der Mischung abhängig, und ihre lebhafte Ausbildung auf der Oberfläche des Gefäßes ist immer einzigartig. Dabei hat diese Patina nichts mit den mineralischen „Ausblühungen” zu tun, die während der Benutzung durch Wasserverdunstung an den Gefäßwänden stattfinden. Die Art der Brennöfen und ihrer Befeuerung unterscheiden sich bei manueller oder maschineller Herstellung und in den verschiedenen Herkunfts-Ländern. Der traditionelle Ofen, das teuerste Stück einer Töpferei, besteht aus zwei übereinander liegenden Kammern aus gemauerten Ziegelsteinen. Häufig geht er über zwei Etagen. Im Erdgeschoss befindet sich der sogenannte Feuerraum und darüber im ersten Stock der Brennraum. In diesem werden die vorgetrockneten Gefäße dicht an dicht bis unter die Decke gestapelt. Danach wird der Eingang mit Ziegelsteinen, die lose aufeinander geschichtet werden, geschlossen. Mit Reisig und verschiedenen Holzarten, die verschiedene Hitzegrade erzeugen, wird dann mindestens eine Woche lang gebrannt. Die genau einzuhaltende, sich langsam steigernde Hitze wird oftmals mit dem bloßen Auge an der Färbung der Flamme abgelesen. Moderne Industrieöfen in der maschinellen Produktion sind heute meist als Tunnelöfen ausgelegt, in denen die Ware auf Rollregalen verschiedene Wärmezonen in einer Richtung durchläuft und am Ende - nach einer Abkühlzone - als fertig gebranntes Erzeugnis den Ofen verlässt. Befeuert werden diese Öfen mit Erdöl oder -gas.  Auftrag der Glasur auf den getrockneten Ton vor dem Brennen. |

||

| © E.Kirschke GmbH 2024 Impressum - Datenschutz |

KIRSCHKE folgen auf:

|

|